Íme, Xabier Garciandia, akinek mindennapos feladatai közé tartozik, hogy szó szerint szabotálja a világ egyik legmodernebb Ford autógyárának működését – méghozzá azzal, hogy titokban hibás alkatrészeket és nem odavaló részegységeket helyez a szerelőszalagra.

Xabier azonban nem az elvetemült riválisok megbízásából tesz ilyesmit. Munkája fontos szerepet játszik abban, hogy a Ford megbizonyosodjon arról: az üzemben gyártott új autók megfelelnek a vállalat szigorú minőségi előírásainak.

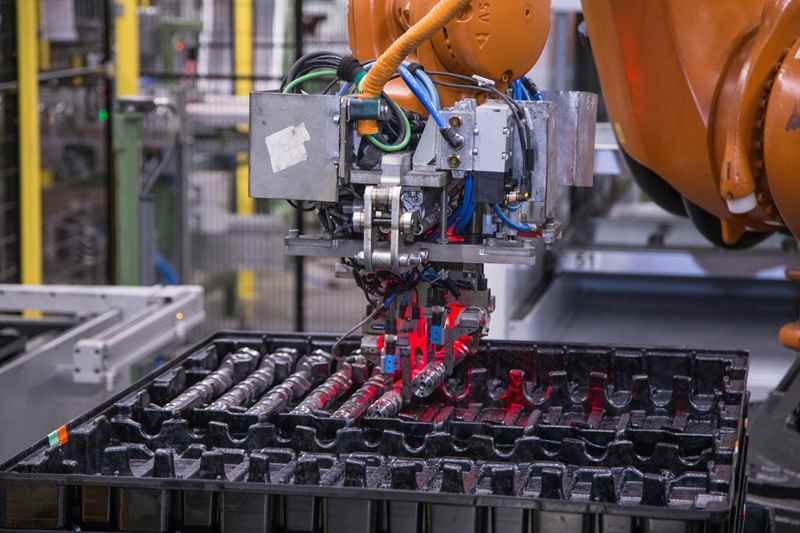

Az iparágban a Ford alkalmazza először azt a Vizuális Ellenőrző Rendszert, amely lefényképezi, ellenőrzi és nyomon követi a Valencia üzemben évente készített 400.000 személyautó és haszongépjármű, valamint 330.000 motor minden egyes alkatrészét. A ‘Gonosz Manó Tesztek’ praktikus megoldást jelentenek az új gyártási eljárás hibátlan működésének ellenőrzésére.

“A Vizuális Ellenőrző Rendszer alapvető fontosságú ahhoz, hogy minden autóba pontosan a hozzá való, hibátlan alkatrészek kerüljenek” – magyarázta el Garciandia, a Ford Európa Vizuális Ellenőrző Rendszerének műszaki szakembere. “A ‘Gonosz Manó Teszt’ segítségével biztosak lehetünk a rendszer hibátlan működésében. Ez egy izgalmas játék, de a tétje nagyon is komoly. A csapat mindig fellelkesül, amikor kiszúrjuk valamelyik odacsempészett alkatrészt, miközben napról napra gonoszabb módszerekkel teszteljük a rendszert.”

A Valencia mega-üzemben a Ford több modellt gyárt, mint bármelyik más európai létesítményében; itt készül a Kuga, a Kuga Vignale, a Mondeo, a Mondeo Vignale, a Galaxy, az S-MAX, a Transit Connect és a Tourneo Connect, emellett pedig a Ford 2,0 literes és 2,3 literes EcoBoost motorjait is Valenciában gyártják. A Vizuális Ellenőrző Rendszer kéthetente több mind egymilliárd fotót készít, azaz többet, mint ahány képet az európaiak az Instagramra töltenek.* Ezek segítségével összetett, 3,150 képből álló digitális fotó is készül, aminek segítségével a mérnökök azonnal, már a szerelőszalagon felfedezhetik az esetleges eltéréseket.

Valenciában a rendszer már többféle hibás alkatrészt is felfedezett – rossz motoralkatrészt, nem oda illő kormánykereket, sőt műszerfalat is –, most pedig a Ford az összeszerelési folyamat mind a 34 állomásán bevezeti a ‘Gonosz Manó Tesztet’, és idővel világszerte meghonosítja majd ezt a vizsgálatot gyártási folyamataiban.

“Ma már mindenki digitális kamerákat használ, amivel teljesen átformáltuk a mindennapos fotózást és videózást; most pedig az autó- és a motorgyártást alakítjuk át a segítségükkel” – vélekedett Garciandia. “De még a tesztet is muszáj tesztelnünk – ehhez pedig ezt az egyszerű, de praktikus módszert választottuk, ami szerintünk egyedülálló megoldás az autóiparban.”

A Ford egy sor szigorú – és egyes esetekben szokatlannak tűnő – minőségellenőrzési módszert honosított meg gyárában, ahol 40 másodpercenként gördül le egy új jármű a szerelőszalagról.

Például:

• Ultraérzékeny mikrofonokkal ellenőrzik a motorok elektromos csatlakozásainak beszerelését

• “Motor-hallgatók” ellenőrzik minden új Ford Focus RS erőforrásának hibátlan működését

• Strucctollakkal porolják le fényezés előtt az autók karosszériáját

• Az iparágban elsőként alkalmazott digitális kamera rendszer felismeri a karosszéria fényezésének esetleges hibáit

• Az autók audio-tesztrendszere olyan körülményeket szimulál, mint amikor a felhasználók Bluetooth-on keresztül játszanak le zenét

• A modern vezetősegítő technológiákat virtuális úttesztekkel értékelik

![[TESZT] Lexus NX 350h – pontosan ilyen a prémium középkategória](https://www.autoaddikt.hu/kepek/lexus-nx-350h-teszt-autoaddikt-26-180x135.jpg)

![TESZT] Kia Sportage 1.6 GDI PHEV Platinum – amikor remek megjelenéshez remek gyakorlati használati jellemzők társulnak](https://www.autoaddikt.hu/kepek/kia-sportage-1-6-gdi-phev-platinum-teszt-autoaddikt-1-180x135.jpg)

![[TESZT] Kia Ceed SW 1.5 T-GDI Platinum – a klasszikus értelemben vett kombi, amely nagyon vonzó több szempontból](https://www.autoaddikt.hu/kepek/kia-ceed-sw-1-5-t-gdi-platinujm-teszt-autoaddikt-1-180x135.jpg)

![[TESZT] Kia Niro 1.6 GDI PHEV Platinum – nagyon élhető, mindennapi kompromisszummentesség](https://www.autoaddikt.hu/kepek/kia-niro-phev-2024-teszt-autoaddikt-14-180x135.jpg)

![[TESZT] Ford C-Max Energi (2013) – Plug-in hibriddel Los Angeles utcáin és elővárosi részein](https://www.autoaddikt.hu/kepek/ford-c-max-energi-phev-usa-2013-teszt-autoaddikt-3-180x135.jpg)

![[TESZT] Lexus NX 350h – pontosan ilyen a prémium középkategória](https://www.autoaddikt.hu/kepek/lexus-nx-350h-teszt-autoaddikt-26-100x75.jpg)

![TESZT] Kia Sportage 1.6 GDI PHEV Platinum – amikor remek megjelenéshez remek gyakorlati használati jellemzők társulnak](https://www.autoaddikt.hu/kepek/kia-sportage-1-6-gdi-phev-platinum-teszt-autoaddikt-1-100x75.jpg)

![[TESZT] Kia Ceed SW 1.5 T-GDI Platinum – a klasszikus értelemben vett kombi, amely nagyon vonzó több szempontból](https://www.autoaddikt.hu/kepek/kia-ceed-sw-1-5-t-gdi-platinujm-teszt-autoaddikt-1-100x75.jpg)

![[TESZT] Kia Niro 1.6 GDI PHEV Platinum – nagyon élhető, mindennapi kompromisszummentesség](https://www.autoaddikt.hu/kepek/kia-niro-phev-2024-teszt-autoaddikt-14-100x75.jpg)

![[TESZT] Ford C-Max Energi (2013) – Plug-in hibriddel Los Angeles utcáin és elővárosi részein](https://www.autoaddikt.hu/kepek/ford-c-max-energi-phev-usa-2013-teszt-autoaddikt-3-100x75.jpg)